Nous simplifions vos procédés de fabrication pour faire briller le potentiel de n'importe quel matériau.

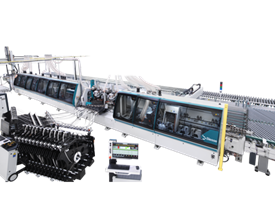

Comtemporary Cabinets améliore ses flux de production

«Avant d’adopter ce système, on n’avait pas une bonne méthode de gestion des flux», commente Don Wiggings, directeur d’usine chez Contemporary Cabinets. «Quand on achetait une nouvelle machine, on avait pour habitude de l’installer là où il y avait de la place, sans penser aux flux et par conséquent, là où elle aurait été le plus efficace. Du coup, les pièces bougeaient d’un bout à l’autre de l’usine sans aucune logique. Avec Biesse on a conçu un système pour créer la gestion des flux que l’on a actuellement, et ce via l’implantation de nouveaux équipements. Aujourd’hui tout fonctionne sous une forme de U, en suivant le chemin le plus optimal à travers l’usine.» Les panneaux commencent leur trajet en étant chargé par la Winstore, ils sont ensuite passés à une Selco WNT610, puis à un centre d’usinage NBC Skill et enfin à une plaqueuse de chants Akron 855. Chaque élément des meubles de rangement traverse la ligne de production en passant par toutes les machines avant d’être finalement chargé dans les charriots de pré-assemblage. Ils sont ensuite assemblés et placés sur un tapis motorisé pour être finalisés. L’arrière est sécurisé de manière à ce qu’ils gardent leur forme tant que le processus de collage n’est pas terminé. Pendant ce temps le tapis transporte les tiroirs et les portes. Enfin, le cabinet est emballé et chargé dans un camion. La société emploie 100 personnes dans 5 usines de plus de 9 000m² à Edmond dans l’Oklahoma. Il y a un département dédié à la récupération des déchets et à la gestion des flux. «On produit principalement des cabinets pour des projets commerciaux», continue Wiggins, «On a une usine pour les produits personnalisés comme des bureaux de réception, des tables de conférence et des pièces plus complexes qui ne peuvent pas être fabriquées dans l’usine principale. La plupart de nos clients sont des magasins de meubles, écoles, dentistes et docteurs, églises et petites résidences. Des projets plus récents ont été accomplis pour des hôpitaux, bijoutiers, centres de sport, compagnie de pétrole et pleins d’autres détaillants». Le système Winstore est composé d’un système rotatif de prélèvement qui stock les informations sur les caractéristiques et les positions de chaque panneaux dans la machine. Il peut contenir jusqu’à 2 000 fiches de matériels. «On pose les piles de panneaux dans un entrepôt et on informe le système de contrôle de quel type de matériel il s’agit et de combien de panneaux il y a au total. S’il y a un nouveau matériel dont les caractéristiques ne sont pas déjà mémorisées, le poids du panneau est enregistré. Avant d’avoir mis ce système en place, la machine restait inactive 20 à 30 minute, le temps que le matériel nécessaire à l’usinage soit chargé. Maintenant, quasiment tout le matériel est stocké dans Winstore, et il n’y a plus de temps d’attente».

Avec Biesse on a conçu un système pour créer la gestion des flux actuelle, en suivant le trajet le plus optimal à travers l’usine

.png)

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil