Semplifichiamo i processi produttivi per esaltare il potenziale di ogni materiale.

Contemporary Cabinets migliora il flusso dei volumi di produzione

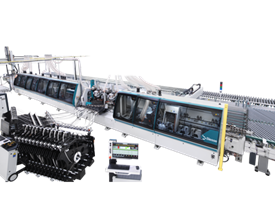

«Prima del nuovo sistema, non avevamo un buon metodo di per gestire i flussi» ha detto Don Wiggins, direttore di stabilimento di Contemporary Cabinets. «Quando acquistavamo un nuovo macchinario, lo posizionavamo dove c’era posto senza considerare il flusso di lavoro e quindi dove sarebbe stato più efficiente. In questo modo accadeva che i pezzi attraversano la fabbrica in un modo che sicuramente non aveva un senso logico. Con Biesse abbiamo studiato un sistema per creare il flusso attuale di gestione attraverso l’implementazione dei nuovi macchinari e ora tutto funziona con un modello a U che attraversa in modo ottimale tutta la fabbrica». Si comincia con un Winstore per il carico dei pannelli, che vengono passati su una Selco WNT610, un centro di lavoro Skill 1537 NBC e una bordatrice Akron 855. Ogni singolo elemento del cabinet attraversa la produzione per essere lavorato in tutti i suoi processi, bordatura, spinatura e inserimento ferramenta, arrivando infine sui carrelli di preassemblaggio. I cabinet vengono assemblati e messi su nastri trasportatori per essere completati. Gli schienali vengono bloccati per essere mantenuti in squadro fino alla fine dell’incollaggio mentre un nastro trasporta i cassetti e le ante. Infine il cabinet viene imballato e caricato su un camion. L’azienda ha 100 dipendenti suddivisi in 5 stabilimenti di oltre 9000 m2 a Edmond in Oklahoma. C’è un reparto dedicato al sistema di recupero degli scarti di lavorazione e al processo di gestione del pannello. «Produciamo principalmente cabinet per progetti commerciali» continua Wiggins. «Abbiamo uno stabilimento per i prodotti personalizzati quali desk reception, tavoli per sale conferenze e molti altri pezzi complessi che non sono adatti ad entrare nel flusso produttivo dello stabilimento principale. La maggior parte dei nostri clienti sono negozi di mobili, scuole, dentisti, studi medici, chiese e piccole residenze. Progetti recenti sono stati fatti per grandi ospedali, gioiellerie, palestre, per una compagnia petrolifera, e molti altri negozi al dettaglio». Il sistema Winstore è composto da un sistema a carroponte che immagazzina informazioni sulle caratteristiche e le posizioni di ogni singolo pannello che ha al suo interno. Può contenere fino a 2000 fogli di materiale. «Posizioniamo nel magazzino esterno pile di pannelli e diciamo al controllo di che tipo di materiale si tratta e quanti fogli sono in totale. Winstore li carica e li posiziona nel suo magazzino. Se c’è un materiale nuovo di cui non ha le caratteristiche registra il peso del foglio. I pezzi sono caricati tramite ventose che creano il vuoto. Prima di questo impianto accadeva che la macchina poteva rimanere ferma anche per 20-30 minuti in attesa che il materiale necessario alla lavorazione venisse caricato. Adesso, invece, quasi tutto il materiale è immagazzinato nel Winstore e non ci sono tempi di attesa».

Con Biesse abbiamo studiato un sistema per creare il flusso attuale di gestione che attraversa in modo ottimale tutta la fabbrica.

.png)

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil