"Schon im Jahr 2005 hatten wir in unserer Tischlerei eine horizontale Plattenaufteilsäge stehen", begründet Manuel Wesemann, Tischlermeister und seit 2013 Inhaber des Unternehmens Mundrzik, den Kauf der Maschine. "Wir wollten die Vorteile dieser Technik auch in der neuen Fertigungshalle nicht missen. Große Aufträge sollten genauso wirtschaftlich abgearbeitet werden können wie kleine. In dieser Liga wollten wir mitspielen." Die geografische Lage der Firma Mundrzik war schon mal hervorragend. Schließlich ist der Standort der Tischlerei in Bad Pyrmont nur 50 Kilometer von den großen Küchenmöbelherstellern entfernt. Aber die betrieblichen Möglichkeiten waren begrenzt, die Tischlerei zu klein, die zu bewältigende Stückzahlen zu groß - und die alte Säge war damit überfordert. "Wir müssten den Gabelstapler für die Maschinenbeschickung einsetzen", erinnert sich Manuel Wesemann an die damalige Situation. "Wir arbeiteten rund um die Uhr, kämpften gegen die Absaugung und die Vielfalt der Dekore." So ging das zwei Jahre lang und es gab keine Perspektive für eine Erweiterung. Doch dann hatte Manuel Wesemann Glück und konnte ein Grundstück kaufen, das sich schräg gegenüber der alten Tischlerei befand. Ihm wurde ein riesiger Zufall zuteil: Er konnte seine neue Fertigungshalle "auf die grüne Wiese" stellen und den Materialfluss für Plattenwerkstoffe optimieren. Dem alten Betrieb blieb der Massivholzbereich erhalten - auch hier konnte Manuel Wesemann Verbesserungen realisieren.

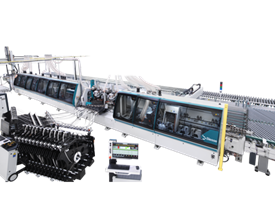

Wer heute die kleine 15-Mann-Tischlerei Mundrzik betritt, glaubt nicht, dass es sich in einem Handwerksbetrieb befindet. Die 1600-Quadratmeter große Fertigungshalle kommt ohne Pfeiler aus und bietet optimalen Freiraum für die Aufstellung der Maschinen. Das CNC-gesteuerte Bearbeitungszentrum, die Kantenanleimmaschine und die Korpuspresse sind an der linken Außenwand platziert, die Karton-Schneidemaschine für Voll-Verpackungen rechts hinten. Arbeitsvorbereitung, Sozial- und Sanitärräume schmiegen sich an die hintere Giebelwand. Im „zentralen Mittelfeld“ befindet sich der Raum für die Kommissionierwagen. Den Rest der Halle, etwa 25 Prozent über die gesamte Hallenbreite, nimmt der Zuschnitt in Anspruch. Dieser besteht aus einer der Plattenaufteilsäge Selco WN 6 von Biesse mit PC-Steuerung und RBO Winstore 3D K2, einem automatischen Plattenlager, ebenfalls von Biesse.

„Wir hatten keinen leichten Stand, um Manuel Wesemann von unserem Konzept zu überzeugen“, beschreibt Ingo Reineke, Biesse-Produktmanager, seine Position gegenüber den Wettbewerben. „Denn wir hatten bisher noch keine Maschine an die Tischlerei Mundrzik liefern können.“ Aber Biesse hat trotzdem den Zuschlag bekommen, weil der italienische Maschinenspezialist nicht nur offen und fair war. Biesse konnte Manuel Wesemann auch drei Referenzkunden bieten, die er besuchen durfte, um sich mit dem Angebot in der Hand ein persönliches Bild von den Sägeanlagen im Praxisalltag machen zu können. „Ein anderer Anbieter konnte das zeitnah nicht realisieren und ein weiterer war nicht kundenfreundlich genug“, beschreibt Wesemann die Angebotslage. „Er bot nur die Luxusversion der Sägeanlage an und war nicht bereit, auf Kundenwünsche einzugehen.“

„Manuel Wesemann hat sich mit der Selco WN6 eine Maschine gekauft, die über eine extrem leistungsfähige Schnittlinie verfügt und für den Einsatz in mittelgroßen Firmen entwickelt wurde“, ordnet Ingo Reineke die Kundenentscheidung ein. Die Maschine bietet dank der festen Stahlstruktur des Maschinenbetts eine hohe Stabilität, die durch stabile Abstützungen getragen wird. Die Gleitschienen des Sägewagens sind auf dem gleichen Träger positioniert. Dadurch ist deren perfekte Parallelität und Geradheit gesichert. Die optimale Ausbalancierung des Sägewagens gestattet eine völlige Vibrationsfreiheit des Sägeblatts und eine extrem lineare Bewegung des Schlittens. Dank der bedüsten Schnittlinie ist die Handhabung empfindlicher Materialien unproblematisch. Diese Eigenschaft gestattet außerdem, die Fläche direkt neben dem Sägeblatt ständig sauberzuhalten. Der Überstand des Hauptsägeblatts und die Öffnung der Andruckvorrichtugn werden automatisch durch die numerische Steuerung je nach Dicke des aufzuteilenden Pakets geregelt. So wird unter allen Arbeitsbedingungen eine bessere Schnittqualität erzielt.

Die numerische Steuerung OSI (Open Selco Interface) garantiert die vollkommen automatische Verwaltung der Schnittpläne und optimiert die Achsenbewegungen (Schieber, Sägewagen und Seitenausrichter). Sie stellt den korrekten Sägeblattüberstand gegenüber dem aufzuteilenden Paket sicher, berechnet die beste Schnittgeschwindigkeit aufgrund der Pakethöhe und der Besäumschnitte und trägt dazu bei, immer die bestmögliche Schnittqualität zu erreichen.

Darüber hinaus ist Manuel Wesemann auch die richtige Zuordnung der Teile wichtig. Deshalb hat er sich für eine Spezialsoftware entschieden, die die Erstellung von individuell gestalteten Etiketten und deren Druck in Echtzeit direkt an der Maschine gestattet. Die verfügbaren Informationen können auch als Barcode gedruckt werden. „Optiplanning“ heißt die hausintern entwickelte Optimierungssoftware für Schnittplane. Ausgehend von der Liste der zu produzierenden Werkstücke und der verfügbaren Platten berechnet die Software die beste Lösung durch maximale Verringerung des Materialverbrauchs, der Schnittzeiten und Produktionskosten. Die Software kann Bestellungen großer und kleiner Produktions-Chargen verwalten und den Arbeitsablauf einfach und intuitiv organisieren. „Optiplanning“ berechnet den tatsächlichen Zeitaufwand und die notwendigen Kosten für jede Schnittphase und gewährleistet dadurch maximale Effizienz.

.png)

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil