Semplifichiamo i processi produttivi per esaltare il potenziale di ogni materiale.

Lo stile montano coniugato con la più evoluta tecnologia

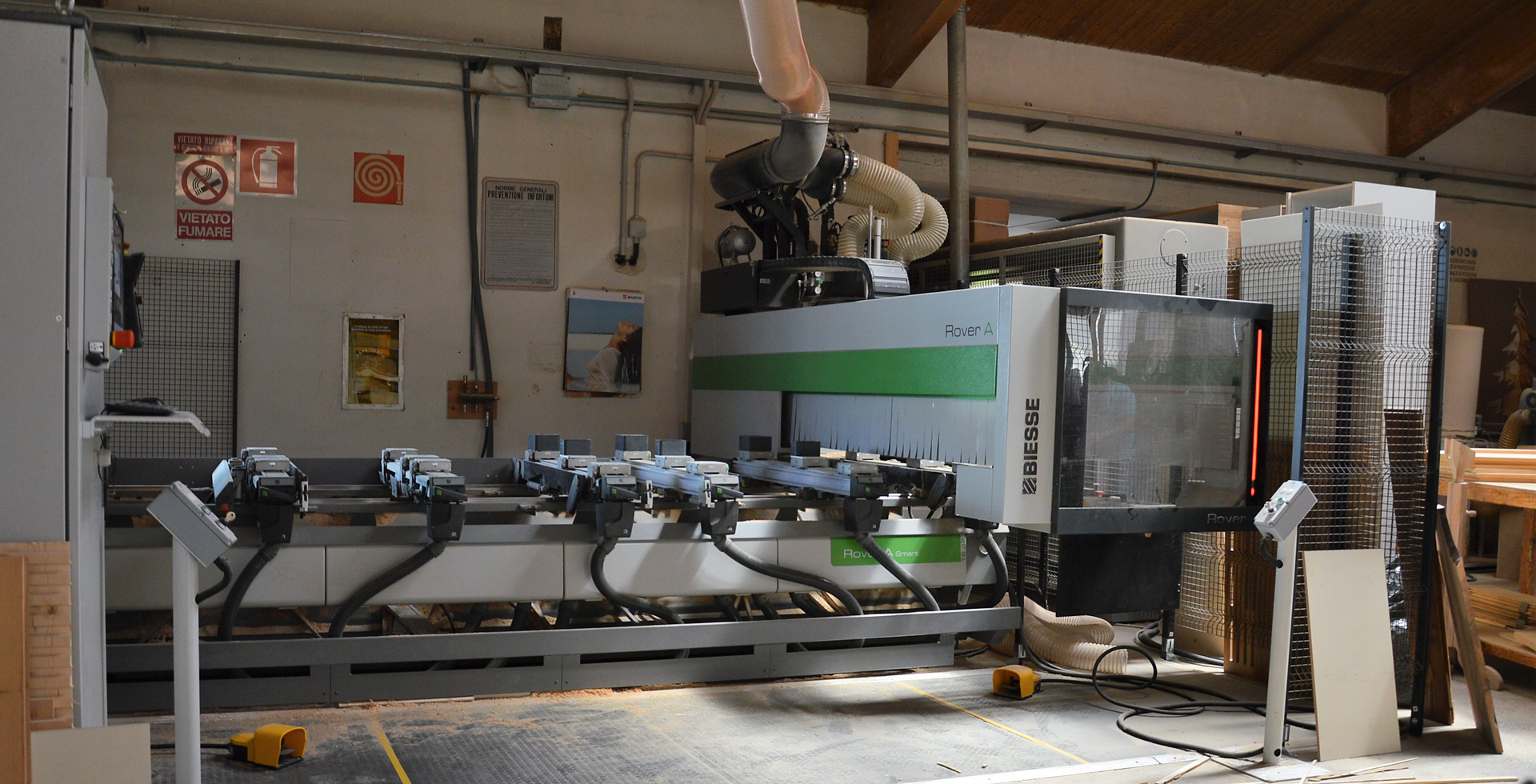

Alla Bigoni fanno tutto: nei 2.500 metri quadrati di laboratorio una quindicina di persone creano mobili, appunto, ma anche ambienti completi di tutto ciò che serve, appartamenti “chiavi in mano”, con tanto di pareti, pavimenti, serramenti, mobili artigiani. La Falegnameria Bigoni oggi fattura circa un milione di euro, “tutto lavoro che passa sulla Rover”, ci dice Nicola Bigoni indicandoci il centro di lavoro Biesse sul quale ha investito. “Il primo cnc lo abbiamo comperato nel 2002. Sei mesi fa abbiamo scelto di cambiarlo con una soluzione che ci permettesse di utilizzare il nostro software di progettazione integrandolo, però, con sistemi più efficaci di gestione della macchina. Alla fine abbiamo scelto il centro Rover A Smart 1632 di Biesse: in ufficio progettiamo e alla macchina arrivano le istruzioni per produrre, senza alcun passaggio intermedio. Abbiamo ovviamente altre macchine di contorno, ma il cuore del nostro sistema è il centro di lavoro, da cui passa tutta la produzione di mobili”. I proprietari della falegnameria, anche se parliamo di una piccola realtà in un territorio così particolare e legato alle tradizioni della lavorazione del legno, hanno compreso il valore e la necessità della tecnologia nell’era moderna. “Oggi non esistono altre possibilità: se si vuole competere sul prezzo ed essere in grado di realizzare anche i progetti più “particolari” certe tecnologie sono indispensabili! E devo dire che con SOPHIA abbiamo fatto un altro passo avanti: lo ammetto, quando Biesse ci ha proposto di adottare questo sistema ero perplesso, perché non riuscivo a comprenderne pienamente la portata.L’esperienza, invece, si è rivelata molto positiva, perché possiamo concentrarci sul nostro lavoro, alle cose che dobbiamo fare sul nostro Rover, sapendo che se dovessero esserci problemi o situazioni da verificare ci avviserebbero direttamente da Pesaro, grazie al collegamento via Wi-Fi fra loro e la nostra macchina. Non ci accorgiamo nemmeno che il nostro centro di lavoro sta ricevendo segnali o “patch” di programmi per funzionare sempre al meglio! Faccio un altro esempio: qualche giorno fa si è interrotta la fornitura di energia elettrica e la macchina si è bloccata nel bel mezzo di un lavoro; quando è tornata abbiamo provato a ripartire, ma senza successo. Allora, grazie a SOPHIA, abbiamo chiesto ai tecnici di Pesaro di intervenire e ce ne siamo andati a pranzo: quando siamo tornati la macchina aveva quasi finito il lavoro! Questo significa poter avere una assoluta sicurezza: spesso ci capita di mettere sul centro di lavoro grandi elementi in legno da lavorare magari per dieci ore di fila. SOPHIA e tutti i software connessi ci permettono di dimenticare ogni preoccupazioni, perché se in certe parti della macchina si registrano vibrazioni anomale o aumenti di temperatura siamo avvisati tempestivamente e in pochissimo tempo possiamo intervenire. Un altro esempio: qualche giorno fa ci arriva la segnalazione che un utensile non stava lavorando come avrebbe dovuto; lo abbiamo controllato e, in effetti, c’erano residui di resina che ne diminuivano l’efficacia. Non ce ne eravamo accorti. Non sono poche le falegnamerie che qui attorno hanno chiuso, perché non hanno gli strumenti necessari per dare al mercato quello che chiede e in tempi brevi, potendo definire il prezzo finale senza difficoltà e senza porre alcun limite alla progettazione. Sono questi sistemi che oggi determinano il modo di lavorare: la vecchia falegnameria non esiste più e poter disporre di SOPHIA significa avere un operatore dalle enormi capacità al nostro fianco.

Oggi non esistono altre possibilità: se si vuole competere sul prezzo ed essere in grado di realizzare anche i progetti più “particolari” certe tecnologie sono indispensabili! E devo dire che con SOPHIA abbiamo fatto un altro passo avanti!

.png)

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil