Simplificamos o seu processo de fabricação para maximizar o potencial de todos os materiais.

O estilo de montanha combinado com a tecnologia mais avançada

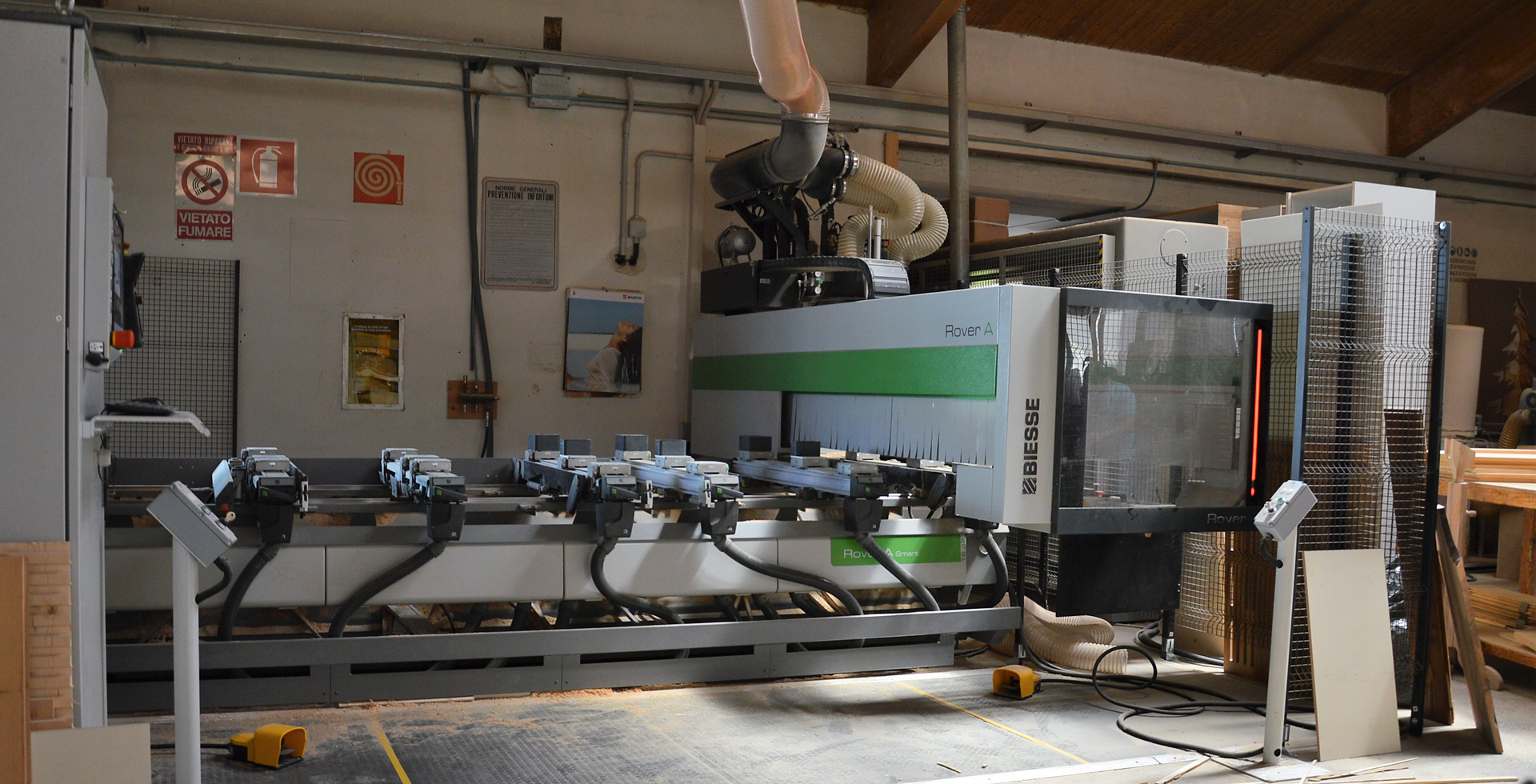

A Bigoni faz de tudo: na fábrica de 2.500 metros quadrados, os cerca de quinze funcionários criam móveis, é claro, mas também ambientes completos com tudo o que é necessário - apartamentos “chave na mão” com paredes, pisos, esquadrias e móveis artesanais. A marcenaria Bigoni hoje fatura cerca de 1 milhão de Euros: “tudo o trabalho passa pelo Rover”, diz Nicola Bigoni, indicando o centro de processamento da Biesse no qual investiram. “Compramos o primeiro CNC em 2002. Seis meses atrás, decidimos trocá-lo por uma solução que nos permitisse usar nosso próprio software de design, integrando-o, porém, com sistemas de gestão de máquina mais eficientes. No final, escolhemos o centro Rover A Smart 1632 da Biesse: projetamos no escritório, e depois as instruções de produção são enviadas diretamente à máquina, sem etapas intermediárias. Obviamente temos outras máquinas, mas o coração do sistema é o centro de processamento, por onde passa toda a nossa produção de móveis.” Apesar de se tratar de uma empresa pequena, localizada em uma área remota e ligada ao processamento tradicional da madeira, seus proprietários compreenderam o valor e a necessidade da tecnologia na era moderna. “Não há outro caminho nos dias de hoje: para ter preços competitivos e poder criar até mesmo os projetos mais 'inusuais', algumas tecnologias são indispensáveis! E devo dizer que demos mais um passo adiante com a SOPHIA: tenho que admitir que quando a Biesse sugeriu usar esse sistema, fiquei um pouco confuso, porque não conseguia entender completamente seu potencial. A experiência foi muito positiva, pois agora podemos nos concentrar no nosso trabalho e no que queremos que o nosso Rover faça, sabendo que, se houver qualquer problema ou situação a ser verificada, seremos informados diretamente de Pesaro graças à conexão wi-fi entre eles e a nossa máquina. Nem percebemos quando o nosso centro de processamento está recebendo sinais ou patches de programa para que possa funcionar da melhor forma! Dou outro exemplo: há alguns dias, a energia elétrica foi interrompida e a máquina parou no meio de um processamento; quando a eletricidade voltou, tentamos ligar a máquina de novo mas não conseguimos. Graças à SOPHIA, pedimos ajuda aos técnicos de Pesaro e fomos almoçar. Ao voltar, a máquina já tinha praticamente terminado o trabalho! Isso significa garantia absoluta. Muitas vezes temos que colocar no centro grandes peças de madeira, que são processadas durante 10 horas ininterruptamente. Graças à SOPHIA e aos softwares relacionados, não precisamos nos preocupar com isso, pois se houver vibrações ou aumento de temperatura em qualquer parte da máquina, somos imediatamente informados e podemos resolver o problema rapidamente. Outro exemplo: recebemos uma mensagem há alguns dias dizendo que uma ferramenta não estava funcionando de forma adequada; controlamos e percebemos que havia resíduos de resina que prejudicavam seu desempenho. Nem tínhamos notado. Muitas carpintarias por aqui fecharam por não ter as ferramentas necessárias para atender às demandas do mercado e em curto prazo, podendo eliminar limites de projeto e definir o preço final sem problemas. São esses sistemas que determinam atualmente a forma de trabalhar: a carpintaria do passado não existe mais, e poder contar com a plataforma SOPHIA significa ter ao nosso lado um operador altamente qualificado.

Não há outra maneira hoje em dia: se você quer competir em termos de preço e conseguir realizar até os projetos mais “inusitados”, certas tecnologias são vitais! E devo dizer que demos mais um passo à frente com a SOPHIA.

.png)

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil